A entrada em vigor do regulamento 2016/1628/CE do Parlamento Europeu e do Conselho, também conhecido como EU Stage V, marcou um ponto de viragem na fixação dos limites de emissão de gases e partículas poluentes. Este regulamento alterou e revogou a antiga Diretiva 97/68/CE, sendo aplicável aos motores de combustão interna instalados em máquinas móveis não rodoviárias que incluem grupos geradores para construção, aluguer de máquinas e eventos.

O regulamento da EU Stage V inclui um conjunto de normas para reduzir as emissões poluentes dos motores utilizados em várias aplicações móveis, incluindo os grupos geradores para construção, aluguer de equipamentos e eventos, ou seja, grupos geradores que não permanecem no mesmo local durante toda a sua vida útil.

Estas normas foram definidas com o objetivo de melhorar a qualidade do ar e proteger o ambiente, bem como a saúde e a segurança dos trabalhadores e das pessoas que entram em contacto direto com os equipamentos.

Os motores a diesel utilizados em máquinas móveis não rodoviárias (NRMM) têm suscitado uma preocupação crescente devido aos seus impactos ambientais negativos. Estes motores emitem uma série de poluentes que se pretende minimizar e/ou neutralizar. Alguns dos principais problemas ambientais associados às emissões destes motores são os seguintes:

Que tecnologias estão por detrás da conformidade com este “novo” regulamento de emissões?

Por detrás deste regulamento está a adoção de tecnologias como os filtros de partículas diesel (FDP) ou os sistemas de redução catalítica seletiva (SCR), que ajudam a reduzir significativamente as emissões poluentes.

O filtro de partículas diesel (FPD) é um componente essencial utilizado nos motores a diesel para cumprir as normas das emissões doRegulamento da EU Stage V em grupos geradores. A sua principal função é capturar e eliminar as partículas sólidas (partículas de fuligem) presentes nos gases de escape do motor a diesel.

O FDP está localizado no sistema de escape do motor e é composto por um substrato poroso revestido com um material cerâmico resistente ao calor. O substrato tem uma estrutura em forma de favo de mel e foi concebido para reter as partículas de fuligem presentes nos gases de escape.

Quando os gases de escape passam pelo FDP, as partículas de fuligem ficam retidas nos poros do substrato. Com o tempo, estas partículas acumulam-se e obstruem o fluxo de gases através do FDP, afetando o desempenho do motor. Para evitar que isso aconteça, o FDP utiliza um processo designado regeneração para reduzir os níveis de entupimento do filtro.

Os processos de regeneração queimam as partículas de fuligem acumuladas no filtro a altas temperaturas. Para que estes processos entrem em funcionamento, é necessário que se verifiquem determinadas condições de temperatura, que podem ser obtidas “naturalmente”, através do funcionamento do próprio equipamento com níveis de carga suficientes ou através da injeção de ar quente. Após este processo de regeneração, as partículas de fuligem são convertidas em cinzas e são eliminadas do filtro, restaurando grande parte da sua capacidade de capturar novas partículas.

No que diz respeito à natureza destas regenerações, estas podem ser divididas em dois grupos principais: as regenerações automáticas, que são realizadas de forma autónoma pelo equipamento e que não requerem qualquer intervenção do utilizador, embora devam ser cumpridas determinadas condições de carga e temperatura para que possam ser efetuadas; as regenerações manuais, solicitadas pelo grupo gerador, porque este não atinge as condições necessárias para poder efetuar uma regeneração automática ou porque o gerador ultrapassou um determinado número de horas de funcionamento e necessita de efetuar uma regeneração manual.

Esta tecnologia está presente em grupos geradores de 30 a 60 kVA de potência.

O catalisador de redução seletiva (SCR) é outro componente essencial utilizado nos motores a diesel dos grupos geradores móveis para cumprir as normas de emissões do Regulamento EU Stage V. A sua principal função é reduzir as emissões de óxidos de azoto (NOx) nos gases de escape.

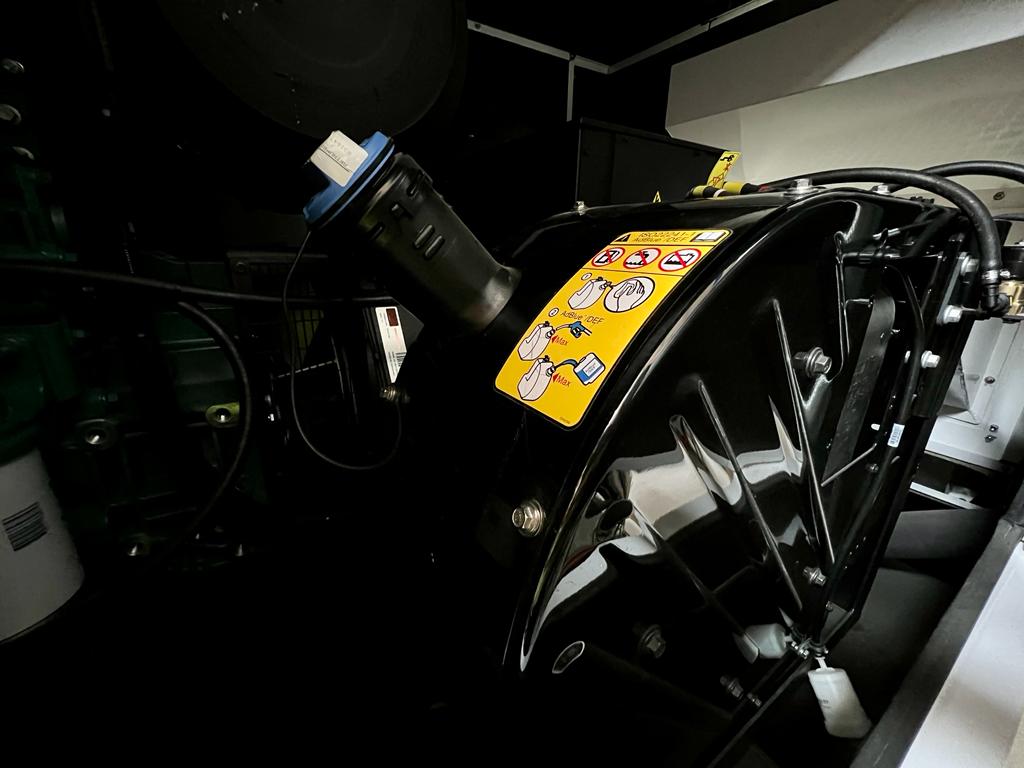

O SCR utiliza uma tecnologia baseada na injeção de ureia, ou AdBlue, no sistema de escape do motor. A ureia é misturada com os gases de escape antes de entrar no catalisador SCR, que consiste num substrato cerâmico revestido com um catalisador.

Quando os gases de escape, que contêm óxidos de azoto (NOx), passam pelo catalisador SCR, a ureia é decomposta em amoníaco (NH3). Quando o amoníaco encontra os óxidos de azoto, dá-se uma reação química conhecida como redução seletiva, em que os NOx são convertidos em azoto (N2) e água (H2O), que são menos nocivos para o ambiente.

O conversor catalítico SCR necessita de uma temperatura de funcionamento ótima para um desempenho eficiente.

Por outro lado, o consumo de ureia estará ligado ao consumo de combustível do motor. O catalisador SCR também está incluído nos motores com uma potência superior a 60 kVA.

A nova realidade das empresas de aluguer de equipamentos após a entrada em vigor do Regulamento EU Stage V

Com a entrada em vigor do Regulamento EU Stage V, as empresas de aluguer de equipamentos foram confrontadas com três grandes realidades. Por um lado, a adoção destas novas tecnologias, muito mais complexas e sem experiência prévia, obrigou-as a enfrentar uma curva de aprendizagem significativa em termos de funcionamento e de manutenção. Por outro lado, a natureza destas tecnologias exige um estudo pormenorizado das necessidades energéticas do utilizador final, uma vez que a utilização incorreta pode provocar danos irreparáveis no grupo gerador ou custos muito elevados para voltar a colocar o equipamento em funcionamento. Por último, a adoção destes novos equipamentos está associada a um custo inevitavelmente mais elevado.

O principal objetivo da Dagartech, enquanto fabricante de grupos geradores, era oferecer aos operadores de frotas e aos profissionais da construção equipamentos fiáveis e de qualidade, que minimizassem os principais desafios que estas tecnologias trazem consigo: redução da complexidade em termos de utilização e redução dos fatores de risco que aumentassem os custos de funcionamento das máquinas.

Com base nesta premissa, a Dagartech conseguiu oferecer um produto de fácil utilização e intuitivo, com o qual o alugador está sempre consciente do que está a acontecer, do que tem de fazer e do tempo de que dispõe para efetuar os trabalhos de regeneração exigidos por este tipo de motores. Em suma, trabalhámos para evitar surpresas e para dar ao alugador autonomia e ferramentas para evitar momentos de incerteza.

Com modelos disponíveis de 20 a 670 kVA de potência, esta nova gama apresenta níveis de equipamento excecionais e múltiplas opções de personalização para que os alugadores possam adaptar toda a sua frota.

Garantindo uma autonomia mínima até 8 horas com 100% de carga em todos os modelos, encontramos alguns que chegam às 24 horas. Além disso, todos os grupos geradores estão equipados com um registo de limpeza e um bocal de enchimento exterior com chave.

Por outro lado, são oferecidas múltiplas opções de personalização, com as quais o grupo gerador pode ser completamente adaptado às necessidades específicas da empresa que aluga.

www.engeobras.pt

Engeobras - Informação para a Indústria de Construção Civil, Obras Públicas e setor mineiro